Quicklime: edut ja haitat

Jotkut nykyisin eri aloilla käytetyt materiaalit ovat olleet tiedossa jo pitkään, ja niiden ominaisuudet määritettiin pääsääntöisesti täysin sattumalta. Näihin materiaaleihin kuuluvat kalkki. Tällä sanalla, joka on johdettu kreikkalaisesta "asbestista", joka tarkoittaa "kumoamattomuutta", tarkoitetaan kalkkia, jota on käytetty menestyksekkäästi monilla toimialoilla tänään.

piirteet

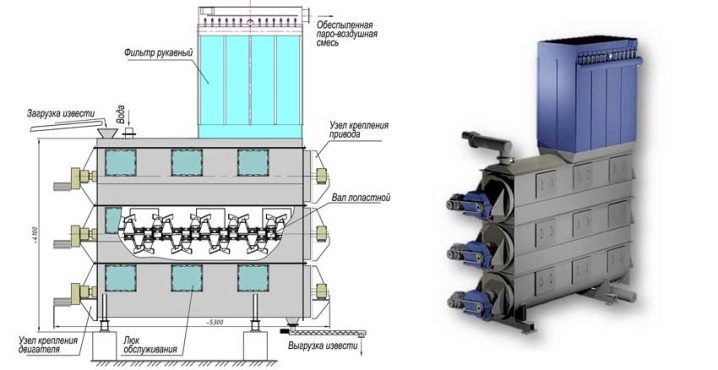

Quicklime on tuote, joka poltetaan kiviä, louhitaan erityisissä kaivoksissa. Työkaluna käytetään erityistä uunia, ja lopputuotteen saamiseksi käytetyt materiaalit ovat kalkkikivi, dolomiitti, liitu ja muut kalsium-magnesium-tyyppiset kivet, jotka lajitellaan koon mukaan ja murskaamalla ennen kalsinointia, jos hiukkaset ylittävät sallitut mitat.

Kiven polttamiseen käytettävien uunien suunnittelu voi olla erilainen, mutta lopputavoite on aina sama - saadakseen jatkokäyttöön sopivan materiaalin.

Kaivos, jossa kaasua käytetään polttoaineena, on yksi suosituimmista malleista. Syynä niiden suosioon on hyvin yksinkertainen: materiaalin käsittelyn kustannukset ovat alhaiset, ja lopputuote on erittäin hyvälaatuista.

Uunit, joissa käytetään hiiltä polttoaineena, ja polttoprosessi perustuu kaatoperiaatteeseen, vähitellen hiipumassa. Vaikka tämä materiaalinkäsittelymenetelmä on taloudellisesti ja tuottavasti kannattavampaa, se tapahtuu vähemmän ja vähemmän ympäristöön joutuvan ilmakehän päästöjen vuoksi.

Polttoprosessin korkeiden kustannusten vuoksi pyörivät mallit ovat vielä harvinaisempia, jolloin saadaan mahdollisimman korkealaatuinen lopputuote. Uunit, joissa on kauko-uuni, jotta varmistetaan lopullisen kalsinointituotteen epäpuhtauksien puhtaus ja vähimmäisprosentti. Tämän tyyppisillä uuneilla, joissa kiinteää polttoainetta käytetään lämpötilan lämpenemiseen ja ylläpitämiseen, on pieni kapasiteetti verrattuna samankaltaisiin rakenteisiin, joten niitä ei käytetä laajalti.

Rengas- ja lattiauunien tyyppi kehitettiin jo kauan sitten. Nykyaikaisempiin rakenteisiin verrattuna heillä on alhaisempi tuottavuus ja kuluttavat enemmän polttoainetta käsittelyn aikana, joten ne poistetaan asteittain tuotannosta korvaamalla kehittyneemmät uunit.

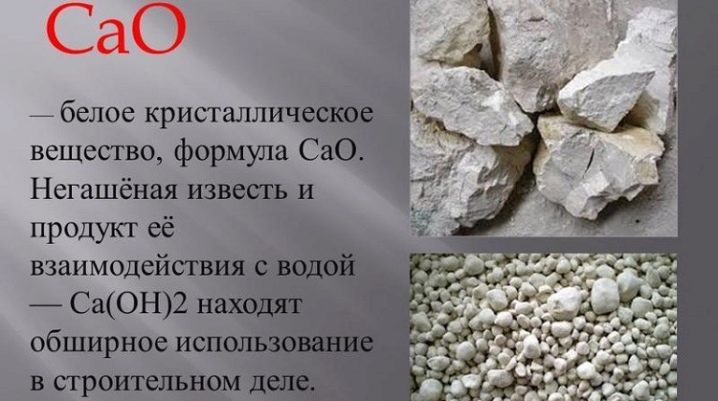

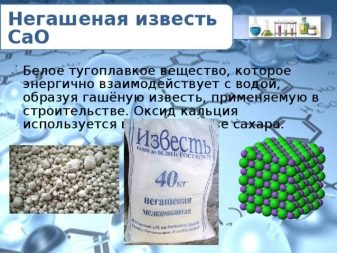

Paahtamisen tuloksena saadulla aineella on valkoinen sävy ja kiteinen rakenne, jossa on pieni osa epäpuhtauksia. Yleensä niiden arvo ei ylitä 6-8% kokonaismassasta. Kalkin yleinen kemiallinen kaava on CaO tai kalsiumoksidi.

Aineen koostumus voi sisältää muita yhdisteitä, useimmiten se on magnesiumoksidi - MgO.

Tekniset tiedot

Luonteeltaan louhittavilla ja teollisilla menetelmillä käsitellyillä materiaaleilla on tietty standardi, eikä kalkki ole poikkeus. Kalkkikivelle, joka kuuluu rakennuksen toisessa luokassa, on laatustandardi - GOST №9179-77, jossa tämän materiaalin fysikaaliset ja kemialliset indikaattorit on ilmoitettu selvästi.

Kirjallisten vaatimusten mukaisesti kalkkihiukkasten jauhamisen jälkeen tulisi olla tietty koko. Hiontaasteen määrittämiseksi ota näyte ja seulotaan seulojen läpi eri soluilla. Siivilöidyn kalkin määrä ilmaistaan prosentteina.Kun seulotaan solujen nro 02 läpi, seulotaan 98,5% kokonaisnäytemassan aineesta, ja pienemmillä soluilla varustetulle seulalle nro 008 85% aineesta annetaan kulkea.

Teknisten vaatimusten mukaan lisäaineet ovat sallittuja kalkissa. Tämä koostumus on jaettu kahteen lajikkeeseen: ensimmäinen ja toinen. Puhtaita kalkkia on kolme lajiketta: ensimmäinen, toinen ja kolmas.

Voit määrittää kalkkia käytettävät indikaattorit: aktiivinen CO + MgO, aktiivinen Mg, CO2-taso ja ei-sammutetut jyvät. Niiden lukumäärä ilmoitetaan prosentteina, joiden numeerinen indeksi riippuu lajikkeesta, näytteissä olevien lisäaineiden läsnäolosta tai puuttumisesta sekä rodusta. Jos joidenkin indikaattorien osalta kalkkikappale vastaa eri laatuluokkia, indikaattori on perustana alimmalle tasolle vastaava arvo.

Kemiallista analyysiä varten sekä näytteiden fysikaalis-mekaanisten ominaisuuksien määrittäminen perustuu GOST-22688: een.

Plussat ja haitat

Kuten kaikilla muilla materiaaleilla, kalkilla on myös sen etuja ja haittoja. Yleensä sitä verrataan hydratoituun kalkkiin. Materiaalin tärkein etu on laaja valikoima sovelluksia ja lopputuotteen suhteellisen alhaiset kustannukset. Tämän materiaalin kanssa työskentelystä riippumatta teollisuudesta ei ole jätettä, joka on taloudellisesti kannattavaa.

Materiaali absorboi täydellisesti kosteutta, minkä ansiosta sitä voidaan käyttää menestyksekkäästi lisäkomponenttina laastin ja betoniseosten valmistuksessa niiden tiheyden ja lujuuden lisäämiseksi. Materiaalin valinta suuren määrän lämpöenergian hydratoitumisprosessissa mahdollistaa liuoksen, joka sisältää kalkkia, kovettua tasaisesti ja sen seurauksena tuloksena olevan pinnan lujuusominaisuuksia.

Tämän materiaalin ainoa haitta on sen korkea myrkyllisyys.

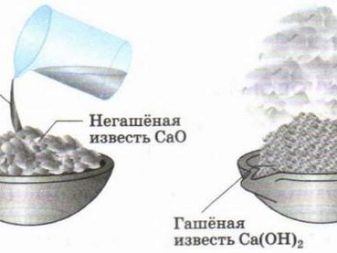

Mikä on erilainen kuin slaked?

Sammutettu kalkki on muokattu kalkkihappotuote, joka saadaan lisäämällä vettä alkuperäiseen koostumukseen. Kemiallisen reaktion tuloksena, joka esiintyy CaO + H20-> Ca (OH) 5: na, ympäristöön vapautuu merkittävä määrä lämpöenergiaa ja kalsiumoksidi muutetaan kalsiumhydroksidiksi.

Kaksi kalkkityyppiä eroaa muista parametreista eli indikaattoreiden prosenttiosuudestamääritelty GOST №9179-77 ja lajikkeiden lukumäärä. Sammutetulla (hydratoidulla) kalkilla on kaksi lajiketta.

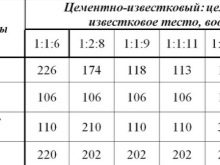

Aktiivisen CO + MgO-indeksin arvot eroavat kahdesta kalkin tyypistä. Leikattujen kalkkien, joissa ei ole lisäaineita, määrästä riippuen niiden kvantitatiivinen pitoisuus vaihtelee välillä 70-90% (kalsiumkoostumuksen osalta) ja 65-85% (magnesiumoksidin ja dolomiitin osalta), ja sammutetussa kalkissa ne ovat vain 60-67%. Koostumuksissa, joissa on lisäaineita, aktiivisen CO + MgO: n kalsium-, magnesia- ja dolomiittiseoksessa on noin 50-65% ja hydraatissa tämä indikaattori on vain 40-50%.

Hydratoidussa kalkissa puuttuu täysin indikaattori, kuten aktiivinen MgO. Nopeuttaessa tämä indikaattori vaihtelee materiaalin alkuperästä riippuen. Se on vain 5% kalsiumkalkissa, 20% magnesiumoksidikalkissa ja 40% dolomiittikalkissa.

CO-pitoisuus kalkissa ilman lisäaineita on 3–7% (kalsiumseoksen osalta) ja 5–11% (magnesiumoksidin ja dolomiitin osalta), hydraattikoostumuksessa indeksi ei ylitä 3–5%. Formulaatioissa, joissa on CO-lisäaineita? hieman vähentynyt. Kalsium-kalkin osalta se on 4-6%, kahden muun kalkin tyypin osalta 6-9%. CO: n tason hydraattikoostumuksessa? - 2 - 4%.

Sammuttamattomien jyvien indikaattori on merkityksellinen vain kalkinpoistoon. Kalsiumkalvon ensimmäisen luokan osalta 7% aineesta, joka ei osallistu reaktioon, on sallittu, 11% toisessa ja 14%, ja joissakin tapauksissa 20% kolmannessa luokassa. Magneetti- ja dolomiittikoostumuksen osalta tämä indikaattori on hieman suurempi.Ensimmäisessä luokassa 10% on sallittua, toisessa - 15% ja kolmannessa 20%.

tyypit

Quicklime luokitellaan monien indikaattoreiden mukaan, jolloin se voidaan jakaa eri alalajeihin. Hionta-asteen mukaan hiukkaset voivat olla karkeat ja jauhetut kalkit. Karkean ulkonäön kannalta on ominaista eri muotojen, fraktioiden ja koot. Kalsiumoksidien lisäksi, jotka ovat pääkomponentti, ja magnesiumoksidissa, pienemmässä määrin koostumuksessa, voi olla muita lisäaineita seoksessa.

Kudosmateriaalin tulipalosta riippuen on erotettu kohtalaisesti palanut, pehmeästi palanut ja voimakkaasti palanut kalkki. Materiaalin polttamisen aste vaikuttaa myöhemmin sammutusprosessiin käytettyyn aikaan. Polttoprosessissa koostumus rikastetaan aluminaateilla, silikaateilla ja magnesium- tai kalsiumferriteillä.

Palamisasteeseen vaikuttaa tuotteen viipymisaika uunissa, polttoaineen tyyppi ja lämpötila. Palamismenetelmässä, jossa koksia käytetään polttoaineena, ja lämpötila uunissa pidetään noin 2000 ° C: ssa, saadaan karbidi (CaCa), jota käytetään myöhemmin eri alueilla. Lumpy kalkki, riippumatta siitä, miten ja missä määrin se on kalsinoitu, on puolivalmiste ja siksi sitä käsitellään edelleen: jauhetaan tai leikataan.

Maasekoituksen koostumus ei ole kovin erilainen kuin kertakäyttöinen. Ero on vain kalkkihiukkasten koossa. Hiomaprosessia käytetään kalsiumoksidin sopivampaan käyttöön. Jauhettu rakeistettu tai jauhettu kalkki reagoi muiden komponenttien kanssa nopeammin kuin kertakäyttöinen.

Hionta-asteen mukaan hiukkaset erottavat murskatun ja jauhetun kalkin. Murskaimia ja myllyjä voidaan käyttää jauhamiseen tarvittavien hiukkaskokojen mukaan. Valittaessa tehtaita ja hiontajärjestelmiä ne ohjataan kalkin kalsinoinnin asteella ja ottavat huomioon myös kiinteät sulkeumat ja viat kalsinoinnin prosessissa (alilämmitys tai palaminen). Materiaalin hiukkaset, jotka on kalsinoitu voimakkaassa tai kohtuullisessa määrin, murskataan iskunkestävyyden ja hankauksen avulla pallomyllyjen erikoissäiliöissä.

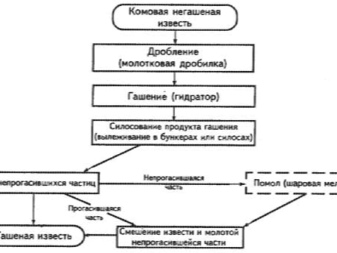

Erilaisia hydratoituja kalkkia valmistetaan kertakäyttöisellä seoksella. Sammutusprosessi (epäorgaaninen kemia) esiintyy hyvin nopeasti, vesi kiehuu reaktion aikana, joten karkeaa seosta kutsutaan kiehuvaksi potiksi. Veden eri prosenttiosuudet antavat erilaisia koostumuksia. Hydratoitua kalkkia on kolme: kalkkikivi, kalkkikiveä ja taikina.

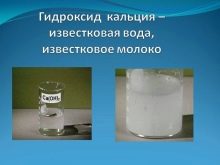

Kalkkikivi on suspensio, jossa murto-osa hiukkasista on liuennut, ja toinen on suspendoituneessa tilassa. Tällaisen konsistenssin aikaansaamiseksi tarvitaan vettä yli 8-10 kertaa enemmän tuotteen painoa.

Kalkin taikinan saaminen vie vähemmän vettä, mutta sen määrä on vielä useita kertoja suurempi kuin sammuttamiseen valmistetun kalkin massa. Tavallisesti halutun pastamaisen koostumuksen aikaansaamiseksi tuotteeseen lisätään vettä, joka ylittää perusaineen 3-4 kertaa.

Jauheseos tai hydratoitu fluff saadaan samalla tavalla, mutta lisätyn veden määrä on pienempi kuin pastamaisen tai nestemäisen koostumuksen. Alumiiniyhdisteiden ja silikaattien prosentuaalisen pitoisuuden mukaan hieno jauhe tai fuzz jaetaan ilma- ja hydraulisiin kalkkityyppeihin.

Sammutusreaktion aikaansaaminen mahdollistaa kalkin luokittelun nopeasti sammuvaksi, keski-sammuttavaksi ja hitaasti sammuvaksi kalkiksi. Nopeasti nähtävissä ovat koostumukset, joiden muuntaminen kestää enintään 8 minuuttia. Jos sammutusreaktio kestää kauemmin, mutta muuntaminen ei kestä kauemmin kuin 25 minuuttia, niin tällaista koostumusta kutsutaan keskimääräiseksi muotoksi. Jos sammutusreaktio kestää yli 25 minuuttia, tämä koostumus on hitaasti sammuttava.

Erityisiin kalsiumia sisältäviin kalkkiin kuuluvat kloori ja natriumseos. Kloorikoostumus saadaan lisäämällä klooria hydratoituun kalkkiin. Soda-kalkki on kalsinoidun soodan ja kalsiumhydroksidin vuorovaikutuksen tuote.

Soveltamisala

Quicklimeä voidaan käyttää ihmisen toiminnan eri aloilla. Se on laajimmin levinnyt rakentamiseen ja arkielämään. Materiaalia käytetään lisäkomponenttina sementtilaastin valmistukseen. Sen neulontaominaisuudet antavat seoksen tarvittavan plastisuuden sekä vähentävät kiinteytymisen aikaa. Kalkkia käytetään lisäkomponenttina silikaattitiilien valmistuksessa.

Kalkkiin perustuvia ratkaisuja käytetään erilaisten pintojen huuhteluun tiloissa. Tämä menetelmä katto- ja seinäpintojen käsittelyyn on merkityksellinen tähän päivään, koska kalkki viittaa materiaaleihin, jotka ovat erittäin edullisia, ja sen luoma koristeellinen vaikutus ei ole huonompi kuin kalliista maaleista ja lakoista.

Maataloudessa ja puutarhaviljelyssä kalkki on myös tärkeä osa. Sitä käytetään happamuuden alentamiseen ja maaperän rikastamiseen kalsiumilla. Maaperään syötetty kalkkiyhdiste edistää typen säilymistä maaperässä, aktivoimalla hyödyllisten mikro-organismien työtä ja stimuloimalla kasvien juurijärjestelmän kasvua.

Kalkki on myös kielteinen vaikutus viljelykasveihin. Hyönteisten torjuntaan tähtäävissä ennaltaehkäisevissä toimenpiteissä kalkkia käytetään liuoksena, jolla kasvit ruiskutetaan tai käsitellään puunrunkojen pohjalla. Eläimille kalkki on kalsiumin lähde, joten se annetaan usein pintakäsittelyssä.

Päivittäisessä elämässä ja hoitolaitoksissa valkaisua käytetään erinomaisena desinfiointiaineena. Sen ratkaisu tappaa suurimman osan tunnetuista taudinaiheuttajista, mikä estää kasvua ja kehitystä. Quicklime auttaa kotitalouksien kaasujen ja jätevesien neutraloimisessa.

Elintarviketeollisuudessa kalkki tunnetaan emulgointiaineena E-529. Sen läsnäolo sallii sekoitusprosessin parantamisen komponenteille, joiden rakenne ei salli niiden liittämistä oikein.

Miten kasvattaa?

Quicklime on valmistajien pakattu pusseihin. Yleensä 2-5 kg: n pussi riittää kasvien käsittelyyn ja hedelmäpuiden huuhteluun. Kalkin laimentamiseksi oikein on tarpeen valmistaa säiliö ja noudattaa menettelyä.

Ennen kalkin viljelyä on tarpeen valita koko ja materiaali sopiva säiliö. Säiliön tilavuus valitaan odotetun tilavuuden perusteella, ja astian materiaali voi olla mikä tahansa, sallitaan käyttää jopa metallisia astioita, kunhan se ei sisällä lastuja ja ruostetta.

Kalkki kaadetaan valmistettuun astiaan ja lisätään vettä. Jotta sammutusprosessi vaikuttaisi koko massaan, liuosta on sekoitettava etenkin 30 minuutin aikana. Laitteena voit käyttää mitä tahansa keppiä, jolla voit myöhemmin tarkistaa myös kokoonpanon valmiuden. Kirkkaan valkoinen merkki liiman pinnalle, joka muodostaa, kun se lasketaan liuokseen, vahvistaa sen käyttövalmiuden.

Fluffin saamiseksi riittää 1 litra per 1 kg (1: 1), mutta kalkin taikinan saamiseksi lisätään 0,5 litraa vettä samaan kalkin massaan. Jalostuksessa on otettava huomioon koostumuksen tyyppi. Hitaalla kalkilla valmistettu tilavuus vettä kaadetaan osiin. Nopea sammutus- ja kalkinpoistokalkkiin on lisättävä vettä ennen haihtumisen lopettamista, jotta seos ei pala.

Puunrunkojen käsittelyyn 1 kg kalkkia lisätään 4 litraa vettä (4: 1) ja anna seoksen infuusiota kahden päivän ajan.Kasvien sumuttamiseksi koostumus valmistetaan kaksi tuntia ennen käyttöä, ja kuparisulfaattia kaadetaan liuokseen.

Tulevaisuudessa käytettävän liuoksen tai seinäpintojen pintakäsittelyn valmisteluun on tarpeen noudattaa 2: 1 -suhdetta 1 kg: n kuiva-ainetta varten, joka tarvitsee vähintään 2 litraa. Lisätyn veden määrä riippuu liuoksen vaaditusta johdonmukaisuudesta. Valmistetun liuoksen käyttäminen sen käyttötarkoitukseen vaatii vähintään kaksi päivää ja suodatetaan ennen suoraa käyttöä.

Usein laastin valmistamisen jälkeen on jäljellä erinomaisia kalkkia, joita ei pitäisi heittää pois. Niitä voidaan käyttää, sinun tarvitsee vain täyttää ne uudelleen vedellä ja odottaa sammuttamiseen tarvittavaa aikaa. Tuloksena olevaa seosta käytetään sen tarkoitukseen.

Vihjeitä

Puutarhaviljelyssä kalkin käyttö kasvien pintakäsittelyssä on perusteltua vain syksyllä tai keväällä. Joten kalkkia sekoitetaan paremmin maaperään, ja sillä on ollut aikaa istuttaa kasveja kyllästääkseen sen tarvittavilla aineilla. Kalkkia ei saa levittää maaperään kompostin kanssa, jotta vältettäisiin tarpeeton reaktio kemiallisten yhdisteiden välillä.

Quicklime on edelleen myrkyllinen tuote, joten ennen seoksen laimentamista sinun tulee tutustua valmistajan pakkauksessa mainitsemiin suosituksiin.

Kalkin käsittely on tehtävä hyvin ilmastoidussa tilassa tai avoimessa tilassa.

Suojakeinona he käyttävät hengityssuojainta, joka suojaa hengityselimiä hiukkasilta ja erityisistä lasista, jotka suojaavat silmiä palovammalta.

Ei ole aina mahdollista välttää epämiellyttäviä seurauksia kalkin kanssa., ja merkkejä myrkytyksestä pienellä määrällä kalkkia ei ehkä näy niin kirkkaasti. Jos kalkin käsittelyn jälkeen ilmenee sellaisia oireita kuin suun turpoaminen ja punoitus, vatsakipu ja ruokatorvi, kipu ja erityisesti pahoinvointi ja astma, ota välittömästi yhteyttä lähimpään lääketieteelliseen laitokseen tai soita ambulanssiin.

Huuhtele ihoalue runsaalla vedellä ennen kuin lääkärit saapuvat. Erityisesti kiinnitä huomiota silmiin, koska se kerää suurimman määrän tätä kemiallista yhdistettä. Vedellä pesemisen jälkeen limakalvot kastellaan 0,9-prosenttisella NaCl-liuoksella, minkä jälkeen silmiin käytetään 5% voidetta klooramfenikolia.

Jos otat kaikki varotoimet kalkin kanssa työskentelemällä ja valmistelet seoksen oikein, erinomaiset tulokset rakentamisessa, puutarhanhoidossa ja muilla alueilla ovat taattuja, koska kalkki on monipuolinen ja edullinen materiaali, jota ihmiskunta käyttää useita vuosituhansia.

Lisätietoja kalkin sammuttamisesta on seuraavassa videossa.