Fiber for gulvbelegg: funksjoner i bruk

Pålitelig, jevnt og varmt gulv er ikke bare drømmen om alle om komfort og komfort, men også strenge krav til byggregler og forskrifter. Moderne teknologier gjør det mulig å realisere en slik drøm og få et kvalitetsresultat uten feil. Det rette og slitesterke gulvet i dag kan til og med samles av en ikke-profesjonell. Et av de viktige stadiene av arbeidet med å arrangere gulvet, er å fylle skredet.

kjennetegn

Ifølge teknologien må verftet styrkes. Betong, i tillegg til styrke, har brittlenhet, som må kompenseres. For ulike typer skred er det forskjellige typer forsterkende materialer og metoder. De kan brukes separat, eller de kan brukes i kombinasjon. Et av de mest avanserte materialene er fiber.

Fiberelementer er laget av metall, basalt, polypropylen og glassfiber. Fiber brukes ikke bare til forsterkning av skruer. Det legges også til gipset, blandet i en blanding for fortau, brukt ved helling av fundamentet, hauger. Fibre fordeles jevnt i hele volumet av løsningen, og skaper flerveisforsterkning. Dannet en enkelt struktur.

På grunn av dette er karakteristikkene til betonglaget betydelig forbedret:

- Senker tiden for herding av blandingen

- Styrken økte med 90%.

- Det blir lengre levetid.

- Økt motstand mot mekanisk stress.

- Redusert fuktabsorpsjon.

- Betongens plasticitet, dets viskositet, evne til å undertrykke svingninger, forbedrer seg. Dette tillater bruk av fiberforsterkning i de militære og tunge næringene.

- Motstand mot temperaturvariasjoner, frostmotstand.

- Øker motstanden mot slitasje. Det er viktig for bruk i dammer, reservoarer, dammer.

- Reduserer risikoen for sprekker og delaminering.

Fiberelementer av alle slag er kompatible med alle tilsetningsstoffer og komponenter i blandingene for støping.

arter

Metallfiber er laget på forskjellige måter. Den er laget av rustfritt stålplater. Lengden på stålelementene er 20-50 mm. Brikkene av forskjellige former er dekket på toppen med et lag av messing. De er vanligvis bølge, i form av anker og bølgepapp. Ledningen er laget av lavkarbonstål, lengde - 50-60 mm, diameter - 1 mm. Stålfiber brukes:

- i industrielle og lastet gulv;

- hengende paneler;

- peler;

- kjellere;

- kjøpesentre og høye trafikkområder.

I tillegg benyttes dette materialet når det legges grunnlag, prefabrikkerte konstruksjoner, monolitisk gate og støttebetongkonstruksjoner. I sine ender er det spesielle bøyninger, noe som bidrar til en mer pålitelig vedheft med skiktlaget. Basaltfiber tåler helt støtbelastninger. Dette materialet brukes effektivt til gulv som er planlagt å øke lasten. De viktigste fordelene er:

- Brannsikkerhet av materialet, miljømessig renslighet, nøytralitet til ulike kjemiske miljøer.

- Når de blander seg med løsningen, fester fibrene seg helt til den.

- Basaltfiber brukes til bygging av varmebestandige betongkonstruksjoner.

På 1 kvadrat. m av betong som forbrukes fra 1,5 kg fibre, reduseres forbruket av sement og vann ved bruk av basaltfiber med 15-20%. Polypropylenfiber er laget av syntetisk materiale. Fibrene er myke og fleksible, lyse, hvite, 18 mm lange, diameteren er 20 mikron. Polypropylenfibre fører ikke strøm.For bedre vedheft på oppløsningens struktur, er den impregnert med en spesiell oljesubstans.

Fiberfiberfiber er veldig elastisk og fleksibel, derfor anbefales det for ferdigstillelse av fasader av bygninger, konkrete produkter av kompleks form, samt produkter til dekorasjon og dekorasjon, hageskulpturer, buer. Dette materialet reduserer vannforbruket ved fremstilling av blandingen med 20%.

Fordeler og ulemper

Dette bemerkelsesverdige materialet har ingen åpenbare feil. For prisen er fiberforsterkning ganske rimelig. Dårlig kvalitet falsk under drift vil produsere giftige stoffer som skader eiers velferd. På alle stadier av gulvdannelsen bidrar fiberforsterkning til å forhindre deformasjon, og beskytter avtrekket mot sprekker. Umiddelbart etter helling holder fibrene formen av skrapet og fordeles jevnt i hele volumet.

Ved krymping av tørkningen opprettholdes betongforsterkning. Når du får styrke og endelig tørking, reduserer fiberen stress i sementlaget.

Ved å bruke fiber, er det mulig å redusere fuktighetens absorpsjon i rekken ved å redusere mikroporer og mikrosperre, for å forbedre adhesjonen av løsningen til basen, og dermed lette innretningen og fremskynde tørkingen. Frostmotstanden av fiberforsterket betong gjør det mulig å bruke det i de nordlige områdene. Stålfiberelementer er de mest holdbare, samtidig har de stor vekt.

Selvfølgelig, under svært høye belastninger eller tøffe driftsforhold, kan det ikke være nok med forsterkning bare med glassfiber, jevnt stål. For å løse slike problemer benyttes kompleks fiberforsterkning og forsterkende nett.

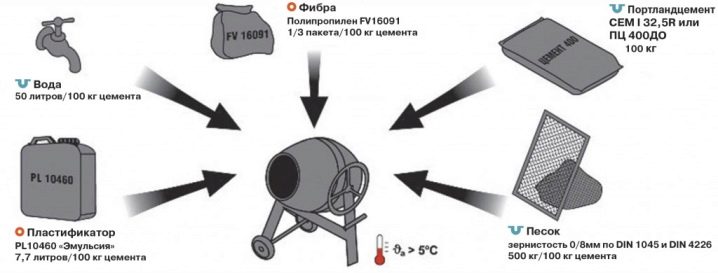

Blandingene av beste kvalitet og ønskede egenskaper oppnås hvis alle ingrediensene er riktig og grundig blandet. Det er nødvendig å blande fiberelementene med de tørre komponentene i den fremtidige løsningen, og gradvis legge dem til for å distribuere fibrene uten å danne klumper, tilsett deretter vann og en mykner.

Hvordan velge?

Med et slikt utvalg av forsterkende additiver oppstår problemet med å velge riktig materiale for hver enkelt sak. Valget avhenger av flere faktorer: type konstruksjon, areal i rommet, dens formål, på hvilken tykkelse av fiber gulvbelegg, driftsforhold, planlagte belastninger. Det er viktig at fiberen ble kjøpt på et trygt sted, det var alle medfølgende dokumenter, overensstemmelsesattest, instruksjoner, slik at det ble produsert på fabrikken:

- For "varme gulv" i leiligheter og standard hjemme nivåering belegg, er bruk av polypropylen fiber regnet som den mest rasjonelle. Det er et lettvektsmateriale som ikke øker skruenes totalevekt, fører ikke elektrisitet, og skaper ikke elektromagnetiske felt.

- For monolittiske armerte betongkonstruksjoner med tungt utstyr på gulvet, tung belastning og mekanisk belastning, er stålankerfiber den beste løsningen.

- Glassfiber anbefales for hage skulpturer og buer, gjerder og fasader. Den elastiske strukturen lar deg lage objekter av kompleks form.

Lengden på elementene påvirker også valg av bruksområde:

- For murverk og eksteriørbekledning bør fiberlengden være minst 6 mm.

- For monolitiske strukturer må fiberlengden være minst 12 mm.

- For dammer, komplekse bygninger og strukturer, samt under aggressive forhold, er en lengde på 18 mm viktig.

- For semi-tørre skred og reparasjonsaktiviteter egnet fiber i 18 mm.

Alle typer fibrovolokon får utmerket tilbakemelding fra spesialister som bruker disse materialene i ulike byggeprosjekter og i forskjellige regioner i vårt land.

Takket være slike fibre har det blitt mulig å bygge i jordskjelv-tilbaketrukne områder, og i nord, hvor om vinteren ekstremt lave temperaturer. Utmerket tilbakemelding kommer fra eierne av leilighetene, som gjorde en rask og rimelig reparasjon ved hjelp av fiber.De noterer seg det gode resultatet og holdbarheten til gulvet, rimelig pris og redusert reparasjonstid.

Hvor mye å legge til?

Med et annet antall tilsatte fiberfibre, oppnås en løsning med forskjellige tekniske egenskaper. Beregning av løsningen er per 1 m2. Sement og sand blandes i forholdet 1: 3, deretter tilsettes forsterkende materialer til den resulterende tørre blanding, og deretter tilsettes vann for å oppnå en halvtørk konsistens av blandingen. Beregningen av det tørre materialforbruket er i gram pr 1 m3 løsning. Selvfølgelig, jo mer additivets vekt, jo sterkere kobleren vil vise seg, men det er visse normer:

- Hvis andelen fiber er 300 g, så er betongen lettere å legge seg ned, det blir mer plast, fyller gapet.

- Hvis du legger til 500-600 g, vil styrkekarakteristikkene til det ferdige laget øke betydelig, og det vil ikke oppstå krympingssprekk ved tørking.

- Ved tilsetning av 800-900 g betong får man maksimal styrke og kjøper alle egenskapene til det forsterkede laget.

- Fiberfiberfiber forbrukes i mengden 1 kg pr 1 m2.

- Populær polypropylenfibre selges i poser på 10 kg. Det er en pakke på 18 kg hver: i en pose - 20 poser med 900 g hver eller 30 poser med 600 g hver. En slik pakning er praktisk for å fremstille en løsning.

Det er ikke nødvendig å veie en del av fibrene med hver batch. Prisen på 1 kg fiber er i gjennomsnitt 250 rubler.

Teknologi bruk

Alle trinn i å lage fiberforsterkede belegg er så utarbeidet og bekreftet at det å få det riktige resultatet uten defekter er tilgjengelig, selv uten bruk av fagfolk, mens du arbeider uavhengig. For å fylle forsterket rekkverk må du ha følgende verktøy og materialer:

- sement, sand, vann, mykner, fiber;

- demping tape;

- nivå: laser eller vanlig vann;

- profil for fyrtårn;

- regel, målebånd, linjal;

- Bor med dyse for å blande løsningen;

- ruller for utjevning av halvtørre skred (om nødvendig);

- skrutrekker, festematerialer (skruer);

- konstruksjonskniv, trowel og trowel.

Arbeidsstadiene er som følger:

- Først må du forberede basen for basen. For å gjøre dette, fjern alt rusk, smuss og støv, og utfør våtrengjøring. Overflaten skal være tørr og ren. Deretter må du forsegle alle sprekker og uregelmessigheter med kitt, gå langs basen med en primer for den beste adhesjonen.

- Finn det høyeste punktet i fremtiden, merk med et nivå på alle vegger.

- Installer beacons som vil justere overflaten av screed. Fyrtårn er laget av en profil. De er festet i ønsket høyde med gipsmørtel eller sement. Etter justering vil beacons bli flush med overflaten.

- Et spesielt dempingsbånd limes rundt omkretsen av rommet under veggene og rundt kolonner og plater for rørleggerarbeid, som utfører en kompenserende funksjon når betongen blir utvidet som følge av temperaturfall, for eksempel når det "varme gulvet" er slått på. Sammen med fiberen, forhindrer den deformering og sprekking av skruen under tørking.

- Isolasjonsmaterialer legges, om nødvendig, er det montert forsterkende nett, varmeisolasjon og varmekrets av "varme gulv".

- Forbereder en løsning. En del av volumet av sement er tatt 3 deler av volumet av ren sand, fra 300 til 900 g glassfiber. Alle ingrediensene blandes, deretter tilsettes vann og mykner til tørrbasisblandingen. Hvis løsningen blandes grundig, oppnås en høykvalitets fibercement.

- Den ferdige forsterkede løsningen påføres på den tilberedte overflaten med et tynt lag på 3-5 cm. Det er nødvendig å ta i betraktning at den halvtørre skruen "sitter" 1 cm etter tamping.

- Koblingen er nivellert ved å glide langs føringsbrønnene, eller den halvtørre koplingen rulles med en spesiell rulle.

- Venter på tørking og herding. For å gjøre dette, fuktet den ferdige avtrekksdekselet med plastfolie, fuktet en gang om dagen med vann. Tiden for å få styrke er 1 uke. Full kurstid er 2-3 uker.

Forsterket forsterkning gjøres klar. Du kan begynne å legge det ferdige dekorative belegget.

Du vil lære mer informasjon om glassfiber for gulvbelegg i følgende video.