Cechy izolacji podłogi w drewnianym domu

Obecnie przyjazna środowisku niska konstrukcja domów z materiałów drewnianych staje się coraz bardziej popularna. Tradycyjne domki z bali z zaokrąglonych bali, domki z baru, a nawet domy wzniesione z lekkich materiałów, ich właściciele starają się schować za pomocą deski lub klapy. Te same uwagi dotyczące tworzenia mikroklimatu bliższego naturze w domu kierują się również wyborem materiału na podłogi, dając pierwszeństwo drewnu jako lżejszemu, ale raczej trwałemu materiałowi.

Ze względu na swoje naturalne pochodzenie drewno ma raczej niską przewodność cieplną, ale w klimacie rosyjskim nadal potrzebuje dodatkowej izolacji termicznej.

Opcje

Istnieje dość duży wybór wypełniaczy do izolacji podłóg, podłóg i sufitów. Niedoświadczony budowniczy ma trudności ze zrozumieniem właściwości grzejnika, obiektywnie ocenić ich zalety i wady oraz dokonać właściwego wyboru.

Rzecz w tym, że różne materiały izolacyjne są bardziej odpowiednie dla niektórych warunków pracy i mniej odpowiednie dla innych. Ocieplenie takich specyficznych pomieszczeń jak poddasze, podziemia, weranda wymaga specjalnego podejścia, dlatego należy zbadać wszystkie właściwości materiałów, aby wyprodukować urządzenie izolacyjne tak wydajnie, jak to możliwe.

Na wybór materiału termoizolacyjnego wpływają następujące czynniki:

- Wilgotność Stała wilgotność w pomieszczeniu (piwnice z otwartym podłożem lub niewystarczająca izolacja fundamentów, łazienki, ogrody zimowe lub szklarnie domowe) lub prawdopodobieństwo wzrostu wilgotności (balkony, pokoje do suszenia ubrań, łazienki lub łaźnie parowe);

- Cel pomieszczenia. Niektóre rodzaje materiałów w ich składzie zawierają pewne żywice lub klej, ze względów bezpieczeństwa nie nadają się do sypialni lub pokoi dziecięcych.

- Prawdopodobieństwo uszkodzenia przez gryzonie lub owady, odporność na uszkodzenia grzybowe. Niektóre materiały były do smaku gryzoni, podczas gdy inne działają na nich przerażająco.

- Dolne i górne granice temperatury. Niektóre izolatory ciepła są niestabilne na silne mrozy, podczas gdy inne tracą swoje właściwości lub są całkowicie zdeformowane i stają się bezużyteczne przy znacznym ogrzewaniu.

Należy pamiętać, że materiał termoizolacyjny musi „pracować w obu kierunkach” - nie tylko chronić dom przed niskimi temperaturami w zimie, ale także utrzymywać komfortowe środowisko dla ludzi i zwierząt domowych w letnim upale.

Co więcej, wybór izolacji i sposobu wykonywania izolacji wpływa również na ogólny stan domu:

- Wiek budynku - w starym domu wymaga jednej metody, w nowo wybudowanym - innym;

- metoda konstrukcji fundamentowej - na paliach wierconych lub śrubowych, na żelbetowych blokach lub na lekkich fundamentach o małej głębokości;

- wysokość budynku i obszar pracy - czy podłoga jest izolowana na 1. czy 2. piętrze.

Poniżej

W większości przypadków domy drewniane są zbudowane z wysoką podstawą, co oznacza, że wysokość podłoża umożliwia wykonanie izolacji dolnej. Jedynym wyjątkiem mogą być południowe regiony, w których buduje się prywatne domy na stabilnych glebach, stosując niskopiętrową technologię budowlaną na stosach o małej głębokości. Ale nawet tam, w większości przypadków, starają się obserwować tradycyjną budowę domów o wysokiej podstawie.

W przeciwnym razie, jeśli podłoże nie jest wystarczająco wysokie, aby zaizolować podłogę pierwszego piętra, należy usunąć deskę podłogową, aby opóźnić lub inną konstrukcję nośną.

Tak więc możliwe jest izolowanie dna wystarczająco wysokim podpodziałem dla pierwszej podłogi lub izolacji podłogi dla drugiego piętra, które, odpowiednio, jest sufitem dla pierwszego piętra.

Wdrożenie prac termoizolacyjnych w podobszarze nie jest o wiele trudniejsze niż ta sama praca, kiedy ogrzewa się podłogę drugiego piętra, ale ma wiele funkcji. Przed rozpoczęciem pracy musisz przygotować miejsce i zapewnić sobie minimalny komfort i niezbędny poziom bezpieczeństwa.

Najprawdopodobniej nie ma okien w piwnicy, więc pierwszą rzeczą do zrobienia jest zadbanie o wystarczające oświetlenie. Jeśli nie ma stałych świateł, wodoodporne, przenośne źródła światła powinny być stosowane na elastycznym przewodzie o wystarczającej długości.

Z tego samego powodu jest bardzo słaba naturalna wentylacja w podziemnej przestrzeni, a czasami jest ona całkowicie nieobecna. Niestety, wielu producentów nie bierze tego czynnika pod uwagę, co ma bardzo negatywny wpływ na wydajność pracy. Wydychany dwutlenek węgla jest cięższy niż inne gazy, które tworzą powietrze atmosferyczne, a zatem ma tendencję do dna.

A ponieważ podziemia to najniższy punkt, gromadzi się tu dwutlenek węgla, zakłóca pełne oddychanie pracownika, powoduje nadmierne zmęczenie, senność, aw szczególnie ciężkich przypadkach omdlenie. Dlatego Bardzo ważne jest zapewnienie odpowiedniej wentylacji z wnętrza domu lub z ulicy.

Oczywiście na czas pracy w piwnicy konieczne jest usunięcie wszystkich rzeczy, produktów i innych przechowywanych tam przedmiotów, które utrudniają swobodny ruch mechanika.

Jeśli w otwartym polu, jeśli to możliwe, należy go wypoziomować i zagęścić. W najlepszym przypadku, jeśli budżet pozwala - na wypełnienie betonem o minimalnej wysokości 10 cm ze wzmocnieniem, co znacznie zmniejsza wilgotność w podziemnej przestrzeni. Znacznie wydłuży to żywotność zarówno elementów nośnych piwnicy, jak i drewnianych konstrukcji podłogi.

W przypadku braku naturalnej pasywnej wentylacji, podłoże nie będzie zbyteczne, aby wykonać małe (około 10 * 10 cm) szczeliny wentylacyjne w zewnętrznych ścianach. Poprawi to mikroklimat w piwnicy, dodatkowo zapobiegnie wzrostowi wilgotności, aw rezultacie pozwoli strukturze pleśni uniknąć uszkodzenia konstrukcji drewnianych.

Po zakończeniu prac przygotowawczych należy najpierw sprawdzić stan elementów nośnych - belek, kłód, słupów wsporczych.

Po zidentyfikowaniu obszarów uszkodzeń za pomocą formy, ostrożnie oczyść powierzchnię szpatułką, papierem ściernym (popularnie zwanym „papierem ściernym”), a następnie dwukrotnie zanurz je w roztworach antyseptycznych. Następnie wszystkie dostępne elementy drewniane powinny być nasycone ogniem i związkami bioochronnymi i dokładnie wysuszone.

Jeśli fundament i piwnica zostały wzniesione za pomocą betonu lub cegły (bloku), obszary te muszą być pokryte masą bitumiczną, aby chronić je przed wilgocią. Jeśli praca jest wykonywana w dni o wysokiej wilgotności powietrza, może być konieczne wysuszenie jej dodatkowo przy użyciu urządzeń grzewczych.

W niektórych przypadkach wystarcza konwencjonalny domowy grzejnik wentylatorowy, ale w przypadku dużych pól podpowierzchniowych konieczne może być opalanie budynku. Nie ma mowy Nie używaj opalarki gazowej lub benzynowej / wysokoprężnej, dopuszczalne jest używanie wyłącznie elektrycznych urządzeń, które nie powinny być pozostawione bez nadzoru ze względów bezpieczeństwa.

W przypadku izolacji od dołu, niewygodne jest wykonywanie prac z materiałami izolującymi termicznie, takimi jak wełna mineralna lub izolon. Tym bardziej, że materiały masowe, takie jak trociny, keramzyt i tym podobne, nie nadają się do tego celu. Dlatego preferuje się izolację w arkuszach - pianę, piankę i tak dalej.

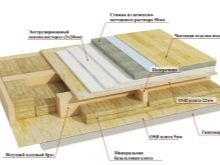

Przede wszystkim należy naprawić materiał paroizolacyjny, w większości przypadków jest to folia z tworzywa sztucznego.W warunkach pod podłogą zaleca się wybór folii o grubości 350 mikronów, jeśli to możliwe, jeszcze bardziej gęstej.

Należy go naprawić, obserwując pełne przyleganie zszywacza konstrukcyjnego do kłód (belek), biorąc pod uwagę wszystkie nierówności, zagięcia i różnice wysokości, w miejscach ugięcia dodatkowo mocowane na deskach podłogowych. Fragmenty filmu muszą być ułożone z zachowaniem na siebie co najmniej 10 cm, przymocować krawędzie szeroką taśmą klejącą. Wypełnienie ścian i konstrukcji pionowych - nie mniej niż 25 cm.

Następnie musisz rozpocząć instalację materiału izolacyjnego w odstępach między opóźnieniami. Jeśli to możliwe, fragmenty izolatora ciepła powinny być cięte, aby nie było niepotrzebnych przerw między nimi a opóźnieniami, a sama izolacja nie wypada. Jeśli jest to konieczne, jeśli fragment nie trzyma się krawędzi z opóźnieniami, można go tymczasowo przymocować śrubami, a szczelinę między jego krawędziami i opóźnieniami można wypełnić pianką montażową.

Należy pamiętać, że metalowa śruba ma bardzo wysoką przewodność cieplną, dlatego po utwardzeniu pianki budowlanej, wszystkie z nich muszą zostać usunięte.

Ponadto, po ułożeniu materiału izolacyjnego na całej powierzchni zakładki, wszystkie nieuchronnie powstałe szczeliny muszą być wypełnione pianką montażową, a po utwardzeniu odciąć wystającą nadwyżkę.

Następnie, w celu zapewnienia bardziej niezawodnego zatrzymywania materiału termoizolacyjnego, konieczne jest zamocowanie go od dołu jasnym obszyciem. Najbardziej ekonomiczną opcją są arkusze z płyt pilśniowych, ale odpowiednia jest również sklejka niskiej jakości, deska obrzeża i szereg innych materiałów. Nie należy używać płyt gipsowo-kartonowych (płyt gipsowo-kartonowych) ze względu na ich wysoką higroskopijność i kruchość.

Po wykonaniu spoiwa powinieneś naprawić kolejną warstwę pary i uszczelnić. Możesz zastosować i folię plastikową. W tym przypadku dopuszczalne jest stosowanie izolacji, folgoizolu i innych materiałów kompozytowych.

Powyżej

W tym przypadku istnieją dwie opcje izolacji, radykalnie różne od siebie:

- Bez demontażu podłogi. Opóźnienia są układane na starej podłodze, między nimi - izolacja i nowa wykładzina podłogowa są nakładane na wierzch.

- Z demontażem. W tym przypadku deski są oznakowane, rozmontowane i usunięte z pomieszczenia, w którym są naprawiane. Izolacja jest montowana pomiędzy istniejącymi opóźnieniami, a następnie deski podłogowe są instalowane z powrotem.

W pierwszym przypadku poziom podłogi wzrasta - w zależności od zastosowanej technologii - do wysokości od 10 do 25, aw niektórych przypadkach do 30 cm. Metoda ta jest bardziej opłacalna i zmniejsza użyteczną objętość pomieszczenia. Ale jeśli budżet na to pozwala, a pułapy są wystarczająco wysokie, opcja ta może znacznie skrócić czas ukończenia pracy.

W drugim przypadku wysokość podłogi pozostaje na tym samym poziomie, ale budowniczy będzie potrzebował więcej pracy i czasu.

Niezależnie od tego, która opcja zostanie wybrana, przed rozpoczęciem wszystkich prac należy wyjąć wszystkie meble z pokoju, podłoga powinna być wolna od dywanów lub innych pokryć, a listwy powinny zostać usunięte.

Najpierw musisz sprawdzić stan desek podłogowych. Elementy uszkodzone przez gnicie lub przez pleśń należy wymienić, a niestabilne należy naprawić. Stare płyty należy nakładać glebą, impregnować antyseptycznie i wysuszyć, jeśli to konieczne, użyć do tego dodatkowych źródeł ciepła.

Podobnie jak w przypadku kontroli przestrzeni podziemnej, obszary dotknięte grzybem, ale zachowując swoją siłę, muszą zostać oczyszczone do zdrowego drewna i nasycone środkami antyseptycznymi.

Doświadczeni budowniczowie zalecają w tych celach zastosowanie praktycznego i całkowicie bezpiecznego dla ludzi i zwierząt domowych, ale tak niepopularnego u gryzoni i owadów drzewnych - strome rozwiązanie zwykłej soli kuchennej. Aby go przygotować, dodaj sól do gorącej wody, aż przestanie się mieszać.

Obszary płyty, uprzednio oczyszczone z uszkodzeń formy, są gęsto wylewane gorącą solą na zewnątrz.Znalezione pęknięcia między płytami lub pęknięcia w nich muszą być wypełnione pianką budowlaną, od najwyższego poziomu kitem na bazie oleju lub akrylu. Po wyschnięciu położyć materiał hydroizolacyjny - folię polietylenową lub penofol, przykleić złącza szeroką taśmą klejącą.

Po tym opóźnienia są układane. Należy wybrać drewno z drewna iglastego, którego minimalny przekrój wynosi 50 * 50 mm. Jednakże, jeżeli podłoga dolnej podłogi jest izolowana i wymagana jest wzmocniona izolacja, wówczas odpowiednio wymagana jest większa belka sekcyjna.

Preferowane suszone drewno bez widocznych deformacji (bez zginania wzdłuż dowolnej osi), wiórów i innych uszkodzeń. Ważne jest, aby o tym pamiętać między izolacją a górną płytą powinna znajdować się szczelina 1 - 2 cm dla naturalnej mikrokrążenia i kompensacji wilgotnościdlatego wysokość materiału dla opóźnienia musi być obliczona z marginesem.

Jako ramę, oprócz belki, dopuszczalne jest użycie deski ciętej o grubości 50 mm o odpowiedniej szerokości, zamontowanej na krawędzi (szerszy bok będzie umieszczony pionowo) - w tym przypadku wymagane jest bardziej sztywne mocowanie desek do podłogi. Możesz potrzebować metalowych narożników o długości półki nie mniejszej niż połowa szerokości deski: na przykład, jeśli do montażu na krawędzi wybrano płytę o przekroju 50 * 120 mm, to długość półki metalowego narożnika musi wynosić co najmniej 60 mm. Kąt montażu narożników nie przekracza 1 metra.

Zdecydowanie nie zaleca się używania nieobrzynanych materiałów, ponieważ w puchu (resztki kory) na drewnie mogą przetrwać larwy, a nawet dorosłe owady drzeworytne, i niestety nie zawsze można je wyeliminować za pomocą impregnacji ochronnych.

Konieczne jest rozpoczęcie układania od najwyższej sekcji wybranej na poziomie konstrukcji. Układ opóźnienia jest dość prosty. Stopień musi być utrzymywany na stałym poziomie - od 50 do 60 cm. Konieczne jest obserwowanie pozycji poziomej, w miarę możliwości, umieszczając twarde wkładki odporne na wilgoć i grzyby od dołu. Kłody są przymocowane do podłogi za pomocą śrub w odstępach 100-120 cm.

W przestrzeni między lagami pasuje materiał izolacyjny. Przy ociepleniu od góry wybór nie ogranicza się już tylko do grzejnika. W tym przypadku możliwe jest nie układanie desek na podłodze, ale sklejka o wystarczającej grubości, wtedy podłoga wytrzyma nawet trochę dłużej.

Algorytm działa własnymi rękami

Ocieplenie od góry przy demontażu desek podłogowych oznacza, że deski podłogowe są sprawdzane, ich stan jest zadowalający i nie trzeba ich wymieniać.

Przed demontażem desek należy je oznaczyć, wskazując ich kolejność i orientację, jak w przypadku używania desek na pióro lub wpust lub z mocowaniem kolczasto-rowkowym, błąd orientacji będzie kolidował z ich wzajemnym połączeniem. Wskazaniem górnej strony będzie powierzchnia, na której naniesiono oznakowanie.

Demontaż trzeba wyprodukować z najwyższą starannością, bez uszkodzenia materiału. Jeśli deski są przykręcone śrubami, wszystkie muszą odkręcić i dopiero wtedy podnosić jeden po drugim, zaczynając od krawędzi pomieszczenia.

Stara farba może stwarzać pewne trudności przy wyszukiwaniu punktów mocowania za pomocą wkrętów samogwintujących, jeśli podłoga została pomalowana. Pomoże to w prosty sposób - użycie magnesu, być może ze starego głośnika (kolumny). Chociaż dziś mocniejszy magnes neodymowy jest stosunkowo niedrogi. Za jego pomocą znajduje się nasadka śruby, farba jest odrywana za pomocą szpatułki i śruba jest skręcona.

Demontaż jest nieco inny, jeśli deski są przybite. W żadnym wypadku nie należy próbować usuwać gwoździ szczypcami lub ściągaczem do gwoździ, ponieważ spowoduje to uszkodzenie płyty. Głowice gwoździ są również łatwo zlokalizowane za pomocą magnesu, miejsca te są oznaczone markerem.

Budowniczowie „starej szkoły” do demontażu desek używają siekiery: ostrożnie zaklinuj ją między opóźnieniem a deską, nie uszkadzając ani jednej, ani drugiej, i unosząc krawędź deski z lekkim drżeniem.

Możesz użyć pręta lub końcówki paznokcia z płaską końcówką. Nie trzeba próbować podnosić całej planszy naraz, zaklinowując ją toporem tylko w jednym miejscu, z którego drewno może się rozdzielić.

Powinieneś podnieść planszę w każdym punkcie mocowania na niewielką wysokość, a następnie ponownie przejść wzdłuż planszy, powtarzając tę operację. Gdy krawędź jest już zauważalnie podniesiona, zastąp dodatkowe wsparcie dla narzędzia i podnieś całą planszę. Z tym Ważne jest, aby język lub kolec deski nie został uszkodzony.

Stare paznokcie muszą być wybite młotkiem od punktu, a kiedy głowa paznokcia wznosi się ponad deskę, usuń ją za pomocą kleszczy lub szczypiec. Po usunięciu desek, budowniczy otwiera opóźnienia i, jeśli ich stan jest zadowalający, kładzie folię plastikową za pomocą zszywacza konstrukcyjnego, mocuje połączenia taśmą i mocuje materiał izolacyjny.

W obu przypadkach, przy otwartych opóźnieniach, należy je moczyć w ogniu i substancjach ochronnych i dokładnie wysuszyć przed ułożeniem izolacji.

Jeśli stosuje się materiał sypki - czy to trociny, granulat betonowy, keramzyt czy jakikolwiek inny materiał, należy ostrożnie wyrównać warstwę materiału izolacyjnego, unikając układania zbyt luźnego lub, przeciwnie, nadmiernego zagęszczenia, wypełnić wszystkie nierówności i pęknięcia. W przypadku użycia materiałów rolkowych, należy starać się ciąć zgodnie z geometrią przestrzeni między lagami, unikać pęknięć i zgniatania, nie pozostawiać pustych przestrzeni.

Należy pamiętać, że wiele walcowanych materiałów termoizolacyjnych traci swoje właściwości po zmoczeniu, a z izolatora cieplnego przekształca się w przewodniki ciepła. Podczas pracy z materiałem arkuszowym należy starać się ciąć jak najdokładniej, unikać zginania arkuszy, wypełniać luki i puste przestrzenie pianką montażową.

Pod koniec układania izolatora ciepła, niezależnie od tego, jak higroskopijny jest materiał, należy ponownie ułożyć polietylen lub inną folię izolującą przed wilgocią, a już po zamontowaniu płyt.

Materiały do izolacji termicznej

Nowoczesny rynek oferuje dość szeroki wybór materiałów do izolacji termicznej, a niedoświadczonemu rzemieślnikowi trudno jest wybrać najbardziej odpowiednią izolację do podłóg drewnianych.

Oprócz ceny każdy rodzaj materiału ma swoje zalety, a niektóre - i oczywiste wady:

- Penoplex. Izolacja arkuszowa, produkowana w dość szerokim zakresie grubości. Raczej silny i jednocześnie łatwy w obróbce materiał o wysokich właściwościach izolacyjnych, odporny na wilgoć i naprężenia mechaniczne. Dla ułatwienia instalacji dostępny jest w pióro i wpust. Boi się wysokich temperatur i rozpuszczalników organicznych. Nie jest atrakcyjny dla gryzoni i owadów.

- Piankowy plastik W przeciwieństwie do starszego brata - penoplex, jest bardziej miękki, mniej odporny na wilgoć, może się kruszyć podczas cięcia. Jednocześnie ma znacznie mniejszą gęstość, a co za tym idzie nieco większą zdolność izolacyjną. W przeciwieństwie do penoplexu i EPPS, nie zawiera styrenów, to znaczy jest nieco bezpieczniejszy, gdy jest używany w salonach.

- EPPS - wytłaczana pianka polistyrenowa. W rzeczywistości jest to ten sam penopleks, ale z kilkoma różnicami w technologii produkcji. Według cech nie jest gorszy i nie przekracza.

- Trociny. Ten materiał sypki jest bardzo tani, w niektórych przypadkach nawet darmowy, ponieważ w rzeczywistości jest marnotrawstwem produkcji. Jeden z najbardziej przyjaznych dla środowiska i bezpiecznych materiałów dla ludzi i zwierząt. Należy pamiętać, że trociny w czystej postaci nie mogą być układane, w przeciwnym razie nie można uniknąć inwazji gryzoni i owadów. Trociny należy wymieszać z cementem lub gliną, dodając jednocześnie środki ogniochronne, antyseptyczne i przeciwgrzybicze. Trociny nie tolerują wilgoci i bez odpowiedniej obróbki i izolacji wilgoci łatwo ulegają gniciu i pleśni.Z biegiem czasu gniją, tracąc właściwości izolacyjne.

- Keramzyt. Lekki porowaty materiał sypki z wypalanej gliny, dlatego jest całkowicie nieszkodliwy. Odporny na wysokie temperatury. W rozszerzonej glinie nie zamknięte pory, dlatego jest higroskopijny i wymaga wysokiej jakości hydroizolacji.

- Penofol. Jest to spieniony polietylen pokryty jednostronnie folią aluminiową (rzadziej po obu stronach). Charakteryzuje się wysoką odpornością na wilgoć, zgodnie z właściwościami termoizolacyjnymi, jest wyraźnie gorszy od piankowego tworzywa sztucznego. Bardzo wrażliwe na nawet nieznaczne ciepło. Nie uszkodzony przez grzyby, nie podatny na gnicie. Podczas używania należy wziąć pod uwagę jedną cechę - stronę folii należy obrócić do ciepłego pomieszczenia.

- Izospan. Wysokiej jakości materiał na parę wodną i hydroizolację. Stosowany jako ochrona przed wilgocią, pozwala „oddychać” drewnianym konstrukcjom, to znaczy nie zakłóca wymiany powietrza z otoczeniem. Łatwopalny Odporny na infekcje grzybicze.

- Izolon. Spieniony polietylen bez foliowania. Ze względu na charakter produkcji nie jest produkowany o grubości większej niż 7 mm, dlatego nie ma praktycznego zastosowania jako izolator ciepła. Jednocześnie jest to wysokiej jakości materiał hydroizolacyjny o pewnych właściwościach izolacyjnych. Wrażliwe na wysokie temperatury, odporne na grzyby, nie uszkodzone przez gryzonie lub owady.

- Ecowool Materiał wytłaczany na bazie celulozy. Rzadko używany w prywatnych mieszkaniach, ponieważ do zastosowania wymaga specjalistycznego sprzętu i przeszkolonego personelu. Niestety, często zdarza się, że wykonawca obniża koszty produkcji, które naruszają skład początkowy, w wyniku czego materiał o wysokiej izolacyjności termicznej zaczyna z czasem odparowywać substancje toksyczne do środowiska.

- Pianka poliuretanowa, a także celulozowy ekowool, do zastosowania wymaga specjalistycznego sprzętu. Kompozycja nie zawiera szkodliwych substancji. Podczas utwardzania tworzy zamknięte pory, co wyklucza odparowanie substancji do środowiska. Ze strony wykonawcy nie podlega naruszeniu receptury. Odporny na mróz i ciepło, nie podlega gniciu, formowaniu, grzybom. Charakteryzuje się wysokim poziomem hałasu i izolacji termicznej.

- Wełna mineralna. Jeden z najbardziej niewymagających i łatwych w użyciu materiałów izolacyjnych. Boi się wilgoci, ale po wysuszeniu przywraca jej właściwości. Dzięki wypełnieniu proszkiem mineralnym wyklucza uszkodzenia powodowane przez gryzonie lub owady, a brak wypełniaczy organicznych zapobiega gniciu lub uszkodzeniom pleśni. Łatwo pomarszczony materiał wymaga zatem ostrożnego obchodzenia się.

Wybierając materiał izolacyjny, należy zapoznać się z dołączoną do niego instrukcją użytkowania. Ten dokument szczegółowo opisuje cechy: przewodność cieplną, dopuszczalny zakres temperatury, wilgotność i tak dalej.

Typowe błędy

W niektórych przypadkach budowniczowie, opierając się na odporności na wilgoć materiału zadeklarowanego przez producenta, zaniedbują dodatkowe uszczelnienie. Przy gwałtownych zmianach temperatury w środowisku o dużej wilgotności może powstawać kondensat, jak w przypadku bezpośredniego przepływu wody z pomieszczenia przez szczelinę w podłodze. Podczas zamrażania woda powoduje pękanie lub pękanie porów w materiale, co znacznie zmniejsza jakość izolacji.

Podczas izolowania parteru materiałem piankowym czasami materiał pozostaje otwarty. Faktem jest, że myszy często gryzą się po prostu z piankowego plastiku, odrzucając okruchy i „ogrzewając” w nim dziury. Takie podejście pomaga zachować warstwę paroizolacyjną i, jeśli to konieczne, zaktualizować arkusze izolatora ciepła bez żadnych problemów.

Zdarza się, że budowniczy zaoszczędzi na szkockiej i pozostawi nakładanie się folii z tworzywa sztucznego. Wilgoć zawarta w powietrzu przenika przez krawędzie folii do wełny mineralnej i staje się wilgotna. Dlatego Ważne jest monitorowanie zgodności pracowników z technologią.

Przykłady udanych projektów

Rozważ następujące kwestie:

- Klasyczne „ciasto” przy podgrzewaniu od góry za pomocą krawata pod podłogą wykańczającą.

- Montaż opóźnienia „w rozbiegu”, wypełnienie spienionej gliny na folii, pokrytej sklejką.

- Wysokiej jakości wypełnienie z pianką konstrukcyjną z przerwami między warstwami i arkuszami.

- Układanie płyt w przestrzeni między belkami na wierzchu warstwy izospanu.

- Zastosowanie szerokich desek, montowanych na krawędzi.

- Dwustronna wodoodporna wełna mineralna.

W następnym filmie znajdziesz samouczek wideo na temat ogrzewania podłóg w drewnianym domu.