Suché zmesi: vyberte opravné zmesi pre poter

Podlahové potery, vykonávané pod povrchovou úpravou, sú určené na ohrev a vyrovnanie povrchu podlahy. Okrem toho zlepšuje tepelnú a zvukovú izoláciu. Ak chcete získať vysoko kvalitné riešenie, mali by ste zodpovedne pristupovať k jeho príprave, takže je oveľa jednoduchšie a pohodlnejšie používať hotové suché zmesi.

Čo je to?

Suché stavebné zmesi sú z výroby vyrábané zlúčeniny, v ktorých sú prítomné polymérne alebo minerálne (a niekedy obidve zložky) spojivá a modifikátory. Tento tmel pre podlahu výrazne zjednodušuje a skracuje montážne práce, pretože na prípravu roztoku stačí rozpustiť ho v určitom pomere s vodou a zmiešať s miešadlom.

Povrchy vytvorené použitím suchých zmesí sa vyznačujú svojou pevnosťou a trvanlivosťou. Okrem toho, vďaka prísadám v kompozícii, môže mať táto kompozícia ďalšie vlastnosti - zvýšenú odolnosť proti mrazu alebo odolnosť voči vlhkosti, skrátenie času tuhnutia.

Zloženie, založené na mieste určenia, obsahuje všetky potrebné zložky, ktorých objem a podiely sú splnené s presnosťou na miligram.

Účinné látky sú nasledovné: \ t

- viažuce látky minerálneho pôvodu;

- modifikátory na báze polymérov;

- látky, ktoré regulujú reologickú (stabilizačnú) schopnosť roztoku;

- kamenivo (nie hlina, dôkladne vyčistený piesok, expandovaná hlina a iné zložky rôznych frakcií);

- komponenty, ktoré určujú rýchlosť nastavenia;

- prísady, ktoré poskytujú mrazové riešenie.

Každá zo zložiek poskytuje jednu alebo inú charakteristiku zmesi, takže v dôsledku tejto interakcie sa získajú jedinečné zmesi pre konkrétny typ práce.

Hotové vápno často pôsobí ako minerálna prísada v zmesi, ktorá má na všetky ostatné prednosti fungicídny účinok. V úlohe spojivového komponentu sa vo väčšine prípadov používa sadra, portlandský cement, anhydrit, disperzné prášky na báze polymérov, biely cement.

Jedným zo znakov zmesí je jednoduchosť ich použitia. Vytvárajú rovnomerný povlak, ktorý vyplňuje trhliny v dôsledku jeho tekutosti. Plastifikátory prítomné v kompozícii umožňujú ich poskytnutie, vo väčšine zmesí je to C-3. Jeho prítomnosť umožňuje tekutosť a plastickosť hmoty bez toho, aby sa do roztoku pridalo ďalšie pridávanie vody.

Aby sa zabránilo stratifikácii kompozície po aplikácii a v dôsledku toho sa znížila jej pevnosť, umožňuje prítomnosť zložiek zadržujúcich vodu v kompozícii. Pri styku s vodou spravidla vytvárajú bohatú penu, preto sa pridávajú spolu s odpeňovačmi.

Moderné suché zmesi nie sú horšie, pokiaľ ide o ich prevádzkové a technické vlastnosti obvyklých analógov cementu a betónu, a niekedy ich prekonávajú v mnohých parametroch.

Výhoda hotových kompozícií sa dá nazvať:

- jednoduchosť prípravy - nie je potrebné merať objem a podiel zložiek;

- väčšina suchých zmesí je ľahšia v porovnaní s cementovou maltou, čo uľahčuje proces prepravy a inštalácie;

- použitie hotového výrobku nevyžaduje zapojenie drahých špeciálnych zariadení (napríklad miešačiek betónu), čo značne zjednodušuje odlievanie a znižuje náklady na prácu;

- použitie suchých zmesí umožňuje vytvoriť spojku s hrúbkou až 5 mm, zatiaľ čo pri jej pevnostných vlastnostiach nebude nižšia ako 20 mm betónový poter;

- schopnosť vybrať kompozíciu s požadovanými prevládajúcimi vlastnosťami (napríklad zvýšenou odolnosťou proti vlhkosti, zlepšenou tepelnou izoláciou, atď.) v dôsledku zavedenia špeciálnych aditív do kompozície, ktoré sú zodpovedné za jednu alebo inú charakteristiku zmesi;

- väčšina suchých zmesí má skrátenú dobu na vytvrdnutie poteru, pričom pre betónový analóg je vždy najmenej 4 týždne;

- Schopnosť používať poter, dokonca aj bez profesionálnych stavebných zručností, sa vyznačuje plasticitou, plynulosťou a schopnosťou samovoľnosti.

Typy a špecifikácie

V závislosti od typu spojiva sa výrobok delí na:

- cementové formulácie;

- analógy na báze sadry.

Prvé sú zložené z jemného cementu a ako organické a anorganické zložky pôsobia ako plnivá a aditíva. Musia existovať plastifikátory.

Cementové zmesi v závislosti od účelu a účelu použitia môžu mať nasledujúce modifikácie:

Na hrubovanie poteru

Charakterizuje plnivo väčšej frakcie. Môžu to byť žulové triesky alebo expandované íly, ktoré umožňujú zvýšiť úroveň podlahy o 3 - 4 cm, avšak hrubá zmes neumožňuje dosiahnuť dokonalú hladkosť a rovnomernosť povlaku, preto sa na ňu položí vrstva zmesi na konečný poter. Podkladová a povrchová kompozícia naliata navrchu je optimálna pre laminátové, drevené podlahy, linoleum alebo koberec.

Dlaždice môžete upevniť na hrubú kravatu alebo ju použiť ako samostatnú podlahu na ulici (veranda, veranda atď.). Hrúbka výplne je zvyčajne 30-80 mm.

Samozrejme, je možné aj vyrovnanie pri veľkých výškových rozdieloch pomocou hrubého kravatu, avšak v tomto prípade sa nadmerne zvyšuje spotreba zmesi. Je oveľa výhodnejšie použiť iné spôsoby vyrovnania s rozdielmi viac ako 80 mm.

Pre dokončovacie poter

Príjem na čo najrovnomernejšom a hladkom základe, na ktorom môže podlahová krytina zostaťposkytujú jemné komponenty a zmäkčovadlá. Na zvýšenie pevnosti sa niekedy do kompozície zavádzajú výstužné vlákna. Vo väčšine prípadov postačuje vrstva 1-1,5 cm na získanie požadovaného povlaku, minimálna hrúbka je 0,5 cm.

lepidlo

Namiesto vrchného náteru sa môže použiť na podklade. Navrhnuté na lepenie dlažby na poterové podlahy, ako aj na výstužné a izolačné materiály pre následné dokončovacie podlahy.

Samonivelačné

Charakterizované prítomnosťou veľmi malého plniva (nie viac ako 0,3 mm). Tiež v kompozícii sú zložky, ktoré poskytujú samonivelačné vlastnosti zmesi. Pre hladkú a trvanlivú základňu postačuje hrúbka 0,5 cm Prítomnosť špeciálnych komponentov, ktoré urýchľujú nastavovaciu rýchlosť poteru, umožňuje chodiť po základni 6-8 hodín po naliatí.

Tepelná izolácia

Takéto zmesi sa zvyčajne používajú v systéme "teplej podlahy", pretože majú vysokú tepelnú vodivosť a tekutosť.

Sádrové zmesi sa líšia od cementových zmesí pri vyššej rýchlosti sušenia a cenovej dostupnosti. Vyznačujú sa antibakteriálnymi, tepelnými a zvukovo izolačnými vlastnosťami, nevytvárajú prach počas prevádzky a sú šetrné k životnému prostrediu.

Základom je malé frakčné plnivo, ktoré je kombinované s minerálnymi vláknami. Posledne uvedené poskytujú pevnosť roztoku. Sadrové zmesi nie sú vhodné na vonkajšie použitie a nepoužívajú sa v miestnostiach s vysokou vlhkosťou.

V dôsledku schopnosti odoberať prebytočnú vlhkosť a v prípade potreby ju odvádzať, sú však sadrové zlúčeniny optimálne pre drevené povrchy. Posledný pod vrstvou sadrového poteru nepraská a nehnije.Zmesi sadry sú pružnejšie, ale majú vyššiu rýchlosť vytvrdzovania a sú rýchlejšie než cement.

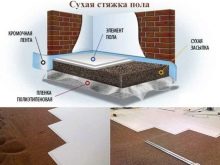

Dnes je tu ďalšia verzia poteru, tzv. Jeho použitie neznamená použitie betónu, takže výsledná vrstva je okamžite pripravená na použitie. Nepochybne výhodou produktu je praktickosť, jednoduchosť použitia, možnosť skrátenia času inštalácie.

Suchá zmes nie je zriedená vodou, ale je okamžite naplnená na podlahe a vyrovnaná majákmi. Na vrchole sú vrstvené dosky OSB alebo sadrokartónové vlákna, na ktorých je namontovaná podlaha.

Takéto zmesi sú vhodné pre podlahy z dreva a betónu, ako aj pre systém podlahového vykurovania v dôsledku prítomnosti zmäkčovadiel v kompozícii. Nedovoľujú vytváranie vzduchových dutín, v dôsledku čoho sa zvyšuje tepelná vodivosť poteru.

V samostatnej skupine by sa mala zdôrazniť aj zmes na hydroizoláciu. Dlhodobo sa na tento účel použil vodotesný tmel na bitúmenovej báze, ale použitie suchých zmesí demonštruje väčšiu spoľahlivosť a odolnosť ochrany.

Hydroizolačné zmesi odolávajú veľkému počtu cyklov zmrazovania a rozmrazovania, ako aj vysokým pevnostným vlastnostiam, ktoré môžu byť použité ako kravata pod zemou.

Kompozície sú rozdelené do filmu a prenikajú. Prvý (taký poter sa tiež nazýva „poter“) tvorí na povrchu poter, zatiaľ čo druhé riešenie vytvára nielen povrchovú vrstvu, ale tiež preniká do hrúbky materiálu. Vďaka tomu je možné zaistiť kapilárnu hydroizoláciu, ktorá výrazne zvyšuje ochranu pracovných plôch.

Základom hydroizolačných látok je spravidla cement alebo portlandský cement, ktorý poskytuje vysokokvalitnú priľnavosť k akémukoľvek typu podkladu.

V závislosti od veľkosti vstupujúcich agregátov sú kompozície malty, betónu a dispergované. Zmesi s hrubým kamenivom sa používajú na hrubovanie, malú frakciu (takmer mletú do prachu) - na konečnú úpravu. Najmenšie rozmery zložiek majú samonivelačné zlúčeniny.

Charakteristiky suchých zmesí sú určené vlastnosťami ich zloženia a účelu. Vo všeobecnosti sa vyznačujú vyššími schopnosťami zadržiavania vody v rozsahu 98 - 99% (pre porovnanie, rovnaký indikátor v cementovo-pieskovej malte je 90-93%). Táto hodnota označuje schopnosť roztoku absorbovať vodu počas procesu liatia. Nadmerná absorpcia suchých zložiek vlhkosti vedie k delaminácii roztoku a znižuje jeho pevnosť. Kvôli retencii vody v hotových roztokoch 98-99% je ich delaminácia iba 1-2% (pre domáce riešenia je to 10%).

Vďaka prítomnosti špeciálnych komponentov je možné dosiahnuť najlepšie adhezívne schopnosti hotových zmesí. Vykazujú dobrú priľnavosť k väčšine pracovných podkladov (betón, drevo, tehla) a poskytujú vyššiu pevnosť a odolnosť následných povrchových náterov.

Na rozdiel od domácej cementovej malty sú suché zmesi viac plastické a tekuté. Toto nielenže poskytuje jednoduchšiu aplikáciu, ale tiež rovnomerný povlak povrchov rovnomerne zložitého tvaru, ako aj neprítomnosť vzduchových medzier, ktoré znižujú tepelnú izoláciu a pevnostné vlastnosti poteru.

vymenovanie

Všeobecným účelom suchých zmesí na poter je organizácia povrchu, na ktorom je možné podlahové krytiny. Užšia "špecializácia" zmesí je určená ich zložením. Priraďte výrobky na hrubé zarovnanie podlahy, ako aj analógy pre povrchovú úpravu, čím sa vytvorí hladký a rovnomerný náter.

Výsledná podlaha môže byť použitá v podzemí a náchylná k zvýšeniu vlhkosti a zaplaveniu povrchov - tzv.

Existuje množstvo podlahových lepidiel. Tieto zlúčeniny nemajú schopnosť vyrovnať výškové rozdiely, ale poskytujú lepšiu priľnavosť podlahy a poteru.

Nakoniec, niektorí výrobcovia vyrábajú univerzálne formulácie, ktoré sú vhodné nielen pre podlahu, ale tiež na prípravu stien, napríklad na ďalšie vystuženie, plnenie, ako aj na utesňovanie spojov.

Použitie hotových zmesí umožňuje nielen opravy, ale aj aplikáciu kompozícií počas fázy výstavby.

Prezrite si obľúbené značky

Odborníci odporúčajú kúpiť suché zmesi len od známych značiek a pozorne preštudovať priloženú dokumentáciu, pretože na trhu falšovaných výrobkov je príliš veľa. Medzi renomovanými výrobcami, ktorí získali dôveru zákazníkov, možno identifikovať tieto značky:

Knauf

Najznámejší nemecký výrobca rôznych stavebných zmesí. Sortiment zahŕňa ako na báze cementu, tak na báze omietok.

Pre organizáciu poteru si môžete vybrať zmes cementu "Ubo"so zlepšenými tepelnoizolačnými vlastnosťami. To sa dosiahlo použitím polystyrénových granúl. Pri použití tohto plniva sa výsledné výrobky vyznačujú trvanlivosťou, zvýšenými tepelno-zvukovými vlastnosťami.

Ďalšia linka pre podlahu rovnakej značky - "Boden". Zahŕňa výrobky s rôznymi číselnými označeniami. Napríklad „Boden 15“ je kompozícia na vytvorenie superjemnej vrstvy s hrúbkou 2 až 15 mm. "Boden 25" je naplnený silnejšou vrstvou a umožňuje vyrovnanie výškových rozdielov na povrchu až do 30 mm. Ak chcete pripraviť podlahu s veľkými výškovými rozdielmi, výrobca odporúča použiť zmes "Boden 30". S jeho pomocou je možné aplikovať vrstvu až do 80 mm.

Ceresit

Pod touto značkou sa vyrába niekoľko zmesí na podlahu. Napríklad "Ceresit CN 80", ktorý sa môže naliať do hrúbky 80 mm. A po 8 hodinách môžete chodiť po zaplavenom povrchu.

Produkt "Ceresit CN 808" je považovaný za superhustý a tiež sa líši vo zvýšenej odolnosti voči opotrebeniu. To umožňuje jeho použitie vo vnútri budov aj mimo budov, ako aj na prevádzku aj bez vrchného náteru.

Univerzálne pôsobenie je charakterizované spojkou „CN 175“, ktorá je prezentovaná ako samonivelačná zmes. Hrúbka výplne - do 60 mm.

"Základ"

Jeden z popredných domácich výrobcov stavebných zmesí. Ak chcete vyplniť podlahu by mal kúpiť zloženie "Startoline 41" a "Mixline T-44." Prvá sa odporúča pre kombináciu s vykurovanými podlahami. Druhá vrstva môže byť aplikovaná v hrubej (až 150 mm) vrstve. To možno vykonať ručne alebo pomocou špeciálneho vybavenia.

"Voľme"

Ruský výrobca, ktorého história začína v 40. rokoch. Za posledné obdobie existencie spoločnosť vyvinula mnoho unikátnych vzorcov, špeciálnych kritérií pre hodnotenie a kontrolu kvality výrobkov. Zmesi na podlahu obsahujú 5 položiek. Pre hrubovanie vnútorných a vonkajších priestorov sa vyrába "Volma Rovnitel hrubý" z cementu, vápna a piesku, s prídavkom syntetických komponentov a fibrovolokon. Líši sa vo zvýšenej trvanlivosti, odolnosti proti opotrebeniu, priblížení pod tepelne izolovanou podlahou.

Volma Bulk Arena je vhodná aj pre hrubšie potery, ale je viac tekutá. Rozsah použitia kompozície Volma Nivelir Express je výhradne interný ohrev objektov s normálnymi indexmi vlhkosti. Je to zmes na báze sadry, ktorá je vhodná ako pre hrubé, tak aj pre dokončovacie výplne a je tiež kompatibilná so systémom „teplej podlahy“ - slúži ako poter na udržanie tepla.

Volma Nivelir Top sa používa v prípadoch, keď sa vyžaduje ultratenký poter, ako aj zvýšené prevádzkové zaťaženie vrátane vysokej vlhkosti. Hrúbka povlaku môže byť 3-20 mm.

Volma Level Comfort tiež umožňuje dosiahnuť ten najlepší možný poter. Používa sa iba v interiéri.

Ako si vybrať?

Ako už bolo spomenuté, uvedené technické charakteristiky preukazujú iba vysoko kvalitnú zmes pôvodnej výroby. Je dôležité, aby neuplynula platnosť, inak dôjde k strate prevádzkových vlastností produktu. Je potrebné vyhodnotiť odtieň materiálu - nemal by byť bohatý žltý alebo tehlový, načervenalý. To svedčí o nadmernom množstve piesku a dokonca ílu v kompozícii.

Najoptimálnejšie zloženie je možné zvoliť len s ohľadom na rozsah jeho použitia. Takže ani najkvalitnejšia zmes omietky nie je vhodná na podlahové potery v bazéne alebo na umývanie, ako aj na prácu vonku.

Čím vyššie je zaťaženie podlahy, tým vyššie by mali byť indikátory sily a trvanlivosti zmesi a hrubšia vrstva poteru. Pri znateľných výškových rozdieloch je logickejšie zakúpiť si výrobok na hrubé zarovnanie. Obsahuje hrubé prísady na mletie. Na vrchole môžete naliať analógy pre dokončovacie poter. Plnenie jemných zmesí hrubou vrstvou (nad 20 mm) nie je racionálne, pretože sa zvyšuje ich spotreba.

Pri poteroch pod elektrickým podlahovým vykurovaním sa odporúča použiť zlúčeniny so sklenenými vláknami. Je žiaduce, aby bola zmes navrhnutá a kompatibilná so systémom podlahového vykurovania. Zvážte typ povrchu. Pre pracovné podklady je teda lepšie zvoliť sadrovú alebo suchú zmes z dreva. Umožnia dlhú dobu zachovať štruktúru dreva.

Nástroje pre prácu

Jedným zo znakov použitia hotových zmesí je schopnosť odmietnuť zapojenie miešačky betónu alebo iného špeciálneho zariadenia.

Kompozícia sa miesi vo vhodnej nádobe. Potrebujete tiež mixér alebo vŕtačku so zmiešavacou tryskou. Takýto miešač je povinný, pretože nebude možné ručne dosiahnuť homogénnu zmes. Môžete tiež zakúpiť špeciálny mixér na miešanie roztoku cesta.

Úroveň podlažia povoliť. Nemali by ste na nich šetriť, pretože konečný výsledok výplne závisí od toho. Najpresnejšie a navyše laserové úrovne sú považované za pohodlné a ľahko použiteľné.

Použitie návestidiel, ako aj pravidlá pre vyrovnanie naplneného roztoku umožňujú dosiahnuť rovnakú hrúbku poteru na celom povrchu. Je lepšie, ak je táto vyrobená z hliníka (tieto výrobky majú nízku hmotnosť a odolnosť voči korózii). Pravidlo môže byť obdĺžnikové, zložité alebo obojstranné. Malé nerovnosti môžete vyhladiť pomocou stierky alebo ľahšie použiteľného strúhadla.

Ak nie je všetko vrecko, ale len jeho časť, potrebné na prípravu roztoku, nepoužívajte dávkovač. Dávkovač pre sypké a tekuté produkty vám umožní presne zmerať požadované množstvo.

Požadované výpočty

Jednoduché výpočty vám pomôžu zistiť, koľko vriec suchej zmesi budete potrebovať na kravatu. Po prvé, mali by ste vypočítať, koľko má vyplniť. Na tento účel by mala byť plocha miestnosti vynásobená hrúbkou poteru.

Výsledný koeficient by sa mal vynásobiť 0,1 a potom vydeliť číslom uvedeným na obale ako spotreba zmesi na 1 m2 s hrúbkou poteru 10 mm. Výsledkom je celkový počet kilogramov zmesi, ktorá sa vyžaduje pre prácu. Teraz, vzhľadom na to, koľko kilogramov vriec je balených (25 alebo 50 kg), môžete vypočítať požadovaný počet vriec s materiálom.

Požadované množstvo zmesi sa môže vypočítať trochu inak. Na tento účel sa najprv vypočíta, koľko kg zmesi sa vyžaduje na 1 m2 na poter v požadovanej hrúbke. Spotreba materiálu, ako už bolo spomenuté, s hrúbkou vrstvy 10 mm je zvyčajne uvedená na obale. Vo väčšine prípadov je to 20 kg.

Predstavte si, že potrebujete vyplniť podlahu s hrúbkou 3 cm, znásobíme 20 x 3, dostaneme 60 kg. To je presne to, koľko suchej zmesi je potrebné na vytvorenie 1 m2 poteru s hrúbkou vrstvy 3 cm a teraz potrebujeme vypočítať, koľko materiálu je potrebné na naplnenie celej miestnosti. Predpokladajme, že jeho rozloha je 10 m2. Vynásobte 60 x 10, dostaneme 600 kg.Toto je celková hmotnosť zmesi. Ak je výrobok zabalený vo vreciach po 50 kg, potom sa vyžaduje 12 takýchto vreciek (600 delených 50), ak je 25 kg, potom 24 vriec.

Výpočty neberú do úvahy objem vody. Na 1 m3 roztoku sa zvyčajne vyžaduje 1/3 celkového množstva vody.

Návod na použitie

Všeobecne platí, že liatie poteru pomocou suchého materiálu sa nelíši od podobných činností použitím betónového roztoku. V prvom rade je potrebné pripraviť pracovnú základňu - vyčistiť a oprášiť. Potom určte úroveň, nainštalujte majáky, potom nalejte kravatu cez ne, v prípade potreby ju zarovnajte.

Hlavný rozdiel je v technológii prípravy roztoku. Zmesi neznamenajú pridanie iných zložiek ako vody. Je dôležité dodržiavať pokyny výrobcu.

Kompozícia sa plní do čistej, suchej nádoby s vhodným objemom, po ktorej sa pridá požadované množstvo vody. Zmes sa mieša v mixéri, v jej neprítomnosti môžete použiť vŕtačku na miešanie.

Potom, čo zmes má jednotnú konzistenciu, sa nechá stáť 2 až 3 minúty (alebo čas, ktorý udáva výrobca), a potom sa znova premiesi.

Je dôležité si uvedomiť, že hotová zmes stvrdne dostatočne rýchlo (zvyčajne do 40-50 minút a omietka - niekedy rýchlejšie). Aby sa predišlo iracionálnej spotrebe prostriedku, pomáha ho miešať v malých dávkach. Zriedený objem roztoku by mal stačiť na to, aby mal čas na naliatie kravaty a vyrovnanie jej pred okamihom jej vytvrdnutia.

V tomto prípade by mala byť nasledujúca časť naliata čo najrýchlejšie a tiež sa snažiť urobiť minimálne „švy“. To je jediný spôsob, ako zaručiť pevnosť poteru.

Ak sa roztok začal tuhnúť pred nastavením, špecifikovaný výrobcom, mal by sa pravidelne miešať. Nepridávajte vodu.

Ďalšie odporúčania týkajúce sa liatia podlahového poteru nájdete na nasledujúcom videu.