Stone-sand mixture: features and application

Ang konstruksiyon ng mga gusali at mga kalsada ay hindi maaaring gawin nang walang mga paghahalo ng gusali. Maaari silang maging natural o artipisyal, malaki o maliit, at naglalaman ng iba't ibang mga materyales. Ngayon kami ay interesado sa durog bato-buhangin pinaghalong, na may isang likas na pinagmulan at maaaring iharap sa iba't-ibang mga fraction. Karagdagang gagamitin namin ang pinagsama pangalan ng halo na ito - ShchPS.

Ano ito?

Sa ilalim ng pagpapaikli ng ShchPS ipinahiwatig mortar, na kinabibilangan ng buhangin at graba. Huwag malito ito sa mga durog na bato, na ginawa mula sa mga likas na materyales. Ang mga ito ay dalawang magkakaibang materyales sa gusali, hindi ganap na palitan ang bawat isa. Ang gayong halo ay nakuha sa proseso ng pagmimina granite / limestone, pati na rin bilang resulta ng kanilang pagproseso.

Kapag ang likas na materyal ay mined (granite, apog), ang mga malalaking elemento ay na-export. Ang natitirang mainam na materyal ay dadalhin sa planta ng pagyurak. Sa naturang mga pabrika, ang materyal ay nalilimutan ng dumi at mga impurities. Ang mass ng gusali ay pinagsunod-sunod at napupunta sa pamamagitan ng pagdurog na yugto. Pagkatapos ay ipinapasa ito sa pamamagitan ng isang salaan. Ang resulta ay maraming uri ng pinaghalong.

Ang huling produkto sa mga katangian, komposisyon at fractions nito ay dapat sumunod sa mga pamantayan na itinakda sa GOST.

Mga fraction at ang kanilang paggamit

Ang halo ay nakuha sa proseso ng pagdurog sa mineral. Alinsunod dito, ang laki ng mga sangkap ng teroydeo bitag ay maaaring naiiba. Gayundin sa pinaghalong maaaring naglalaman ng iba't ibang mga halaga ng buhangin at mga durog na bato.

Ang lahat ng mga katangiang ito ay napakahalaga, natutukoy nila ang mga katangian ng halo at layunin nito.

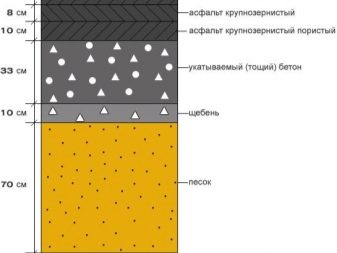

- Ang isang halo ng C1 ay tumutugma sa isang bahagi ng 0 hanggang 40 mm. Ginagamit upang lumikha ng mga unan sa larangan ng pagtatayo ng mga kuwadro ng sasakyan. Pinapayagan kang makamit ang perpektong ibabaw.

- Ang C2 ay sieving 0-20 mm. Ang saklaw ng paggamit ay tumutugma sa inilarawan sa nakaraang bersyon.

- Sa pamamagitan ng C3 ay sinadya ng isang malaking fractional sieving (0-120 mm). Ginagamit para sa pag-aayos ng isang karagdagang layer sa panahon ng pagtatayo ng mga kalsada.

- Ang C4 at C5 ang pinakamadaling hinahangad pagkatapos ng mga mixtures. Ang mga fraction ay nasa pagitan ng 0-80 mm at 0-40 mm, ayon sa pagkakabanggit. Ang ganitong mga ZHPS ay ginagamit upang palakasin ang mga balikat, ay ginagamit sa pagtatayo ng mga kalsada, anuman ang kanilang patutunguhan. Ginagamit din sa proseso ng paglikha ng kongkreto na mga slab at panel.

- Ang C6 ay isang halo ng mga rubble at buhangin, ang maximum na laki ng maliit na butil ay 20 mm. Kinakailangan kapag lumilikha ng mga unan para sa kalsada sa hinaharap.

- Ang C7 ay durog na bato mula 0 hanggang 10 mm. Ginagamit din para sa dekorasyon unan.

- Ang C8 ay isang napakainam na halo na nakuha mula sa mga rubble at screening, na nabuo sa proseso ng pagyurak. Ang pinakamalaking bahagi ng 5 mm. Ang naturang materyal ay kinakailangan para sa pag-aayos ng mas mababang layer ng highway sa hinaharap.

- Sa pamamagitan ng C9 ay sinadya ng isang bato (maximum na laki ng 80 mm), diluted na may buhangin. Para sa pagtula ng naturang materyal ay pinili ang pinakamababang layer ng kalsada. Ginagamit din para sa pag-aayos ng mga daanan.

- Ang C10 ay binubuo ng isang bato ng isang average na bahagi (hanggang sa 40 mm). Ginamit sa maagang yugto ng konstruksiyon ng kalsada.

Para sa itaas na patong, isang halo ng pinong fraction ay napili, at ang malaking durog na bato ay may kaugnayan sa pagtambak sa mas mababang mga layer, na tinatawag ding mga unan. May mga paghahalo kung saan naroroon ang durog na bato ng iba't ibang bahagi. Ang mga naturang materyales ay tinatawag na pasulput-sulpot na granulometry, pinahihintulutan nila ang pag-tamping ng mga bato sa kongkreto.

Iba pang mahahalagang katangian

Hindi lamang ang fraction at ang ratio ng nilalaman ng mga durog na bato at buhangin ay nailalarawan sa pamamagitan ng schPS.

Mayroong maraming iba pang mga katangian na dapat isaalang-alang kapag pumipili ng materyal.

Ang mga katangian ng paagusan ay may pananagutan para sa kakayahang pumasa ng kahalumigmigan.Halimbawa, para sa gilid at pag-aayos ng mga panloob na layer, kailangan mong pumili ng isang komposisyon na may mahusay na throughput. Para sa mga pangunahing at karagdagang mga layer may mga espesyal na kinakailangan para sa koepisyent, na sumasalamin sa kakayahan ng materyal na ipasa ang tubig. Ang tagapagpahiwatig na ito ay nag-iiba depende sa uri ng patong:

- para sa mga kalsada ng iba't ibang layunin ang koepisyent ay 1 m / araw;

- Ang mga layer na may frost properties na proteksyon, na bahagi ng mga base, ay nangangailangan ng isang koepisyent na 0.2 m / araw;

- para sa mga base na itinatayo para sa mga airfield, ang koepisyent ay 7 m / araw.

- Ang pagkakalupkop ay isinasaalang-alang kapag inilagay ang kalsada at sa panahon ng karagdagang operasyon nito. Sa panahon ng pag-install, ang komposisyon ay dapat na mahusay na leveled bilang isang resulta ng paggamit ng isang mekanisado paraan o manu-manong pagkakalantad. Kapag nagpapatakbo ng kalsada, ang timpla ay dapat magkasya mabuti sa base at hindi kumalat sa mga gilid.

- Ang paglaban sa tubig ay sumasalamin sa kakayahan ng isang tambalan upang maunawaan ang tubig at ibigay ito. Ang pangunahing criterion ay ang minimum na saturation ng kahalumigmigan. Ang labis na kahalumigmigan nilalaman sa komposisyon ay humahantong sa base pagkalikido, mas mababang antas ng pagdirikit, pagkawala ng kawalang-kilos at pagbawas ng lakas.

- Ang mga tagapagpahiwatig ng volumetric ay binubuo ng dalawang parameter: bulk density at bulk density. Ang impormasyong ito tungkol sa SchPS ay nagbibigay-daan sa iyo upang gumawa ng mga kalkulasyon hinggil sa pag-urong ng lakas ng tunog at ang index ng timbang ng materyal, na kailangang gamitin para sa buong saklaw ng trabaho.

Madalas na pagkakamali

Ang paggamit ng materyal na itim na graba ay pinamamahalaan ng maraming patakaran at mga kinakailangan. Kung ang mga ito ay hindi iginagalang, ang resulta ay hindi mabubuhay hanggang sa inaasahan.

Isaalang-alang ang mga pinaka-karaniwang pagkakamali na kailangang iwasan kapag nagtatrabaho sa XPS:

- Ang pagtula ay isinasagawa sa mayabong lupa, na tinatawag ding karerahan;

- Ang paglalaglag ay ginagawa sa maluwag na lupa na hindi pa pinagsama;

- Ang pagtula ng komposisyon ay isinasagawa sa lupa na may mataas na antas ng kahalumigmigan;

- ang kapal ng patong ay nag-iiba sa buong lugar ng pagtatrabaho;

- isang maliit na kapal ng layer ng rubble-sand, na kung saan ay hindi sapat upang magbigay ng bagay na may kinakailangang lakas;

- ang kawalan sa mga slope ng pagpepreno ng mga espesyal na hadlang na humahawak sa halo;

- Ang pagpapalakas ng latagan ng simento ay natupad nang walang pag-compaction ng dike at pundasyon;

- ang paggamit ng durog-sand komposisyon na may mataas na nilalaman ng luad, putik at iba pang mga impurities.

Kung hindi mo pinapayagan ang mga pagkakamali sa proseso ng paggamit ng SCHBS at pumili ng isang halo ng tamang fraction, pagkatapos ay ang resultang base ay magiging malakas, maaasahan at matibay.

Matututuhan mo kung paano ang paghahanda ng kalsada-sandy na pundasyon para sa pagtatayo ng daan mula sa video.